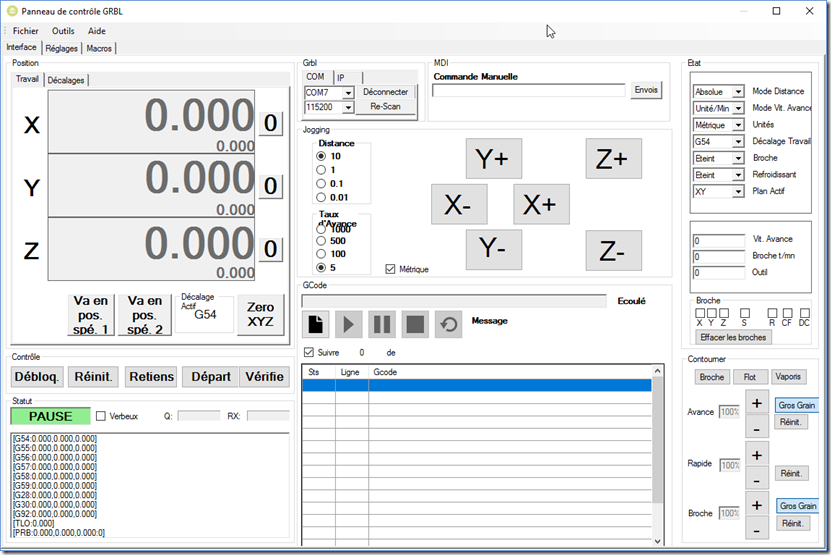

La Chaîne Logicielle

De l’idée de départ jusqu’à la fabrication de la pièce sur votre machine CNC, tout va se passer sur l’ordinateur, utilisant différents logiciels selon l’étape du processus à effectuer, constituant ainsi une chaîne logicielle. LA Chaîne logicielle, dans l’absolu, n’existe pas. Il y a la vôtre, celle que vous allez petit à petit adopter, qui […]