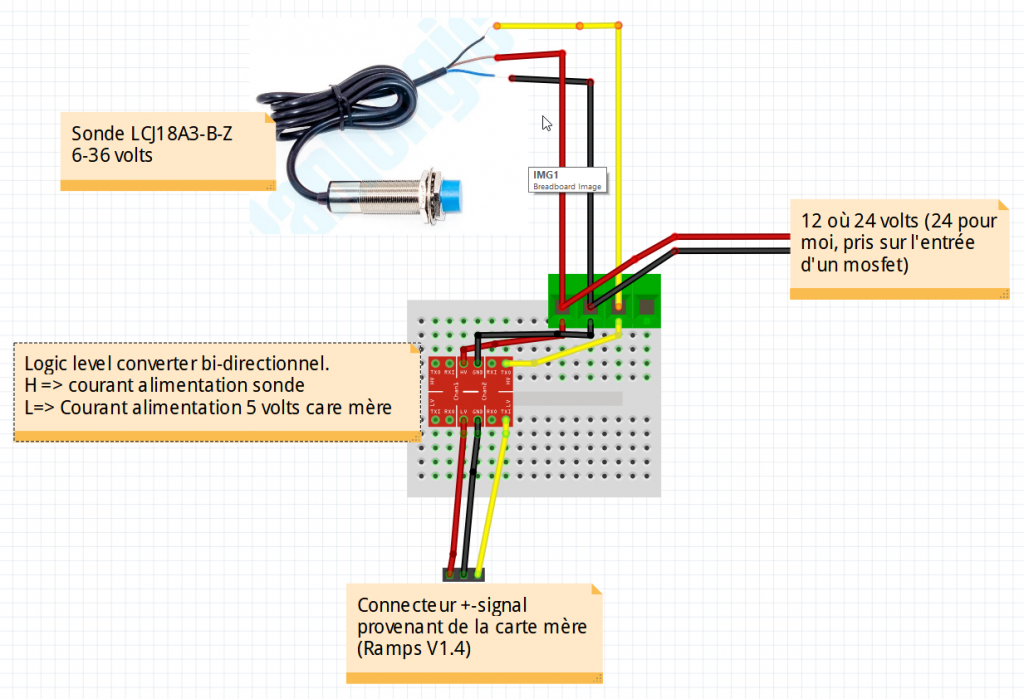

Branchement Simple et Fiable Sonde de Proximité 6-36 volts. (Z auto-leveling)

Je ne sais pas pour vous, mais l’ajout d’une sonde (inductive où capacitive), alimentée en 12 volts (où plus) est toujours un petit casse-tête. Une recherche internet amène toute sorte de réponses, généralement basée sur des résistances pour abaisser la tension de 12 volts vers 5 volts (en fait, ce devrait être 4.8 volts). On […]