Ces sujets reviennent tout le temps sur les divers groupes traitant de l’impression 3D, et les réponses se trouvent éparpillées dans plusieurs dizaines, pour ne pas dire centaines, de messages, qu’il faut ensuite trier pour trouver celles qui correspondent réellement aux bonne méthodes nécessaires à la calibration et aux réglages d’une imprimante 3D. Bien sûr, je vais me baser dans cet article sur ma propre imprimante, mais les explications données s’appliquent pratiquement à toutes les imprimantes.

Calibration d’une Imprimante 3D

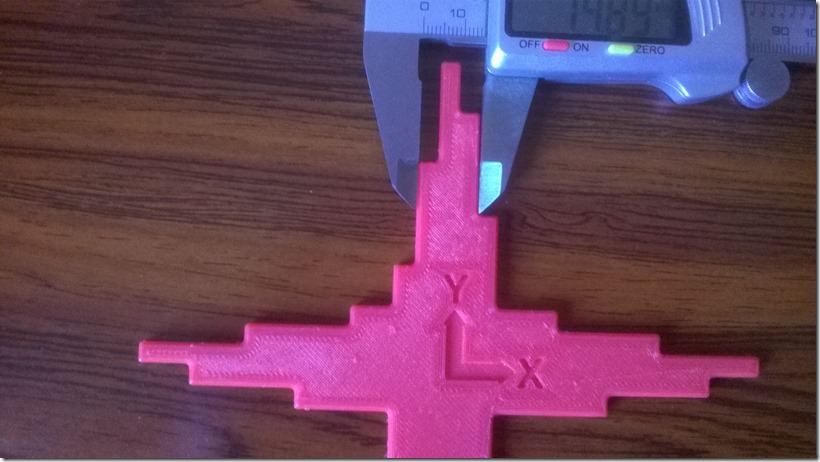

De quoi s’agit-il, et pourquoi ce serait différent des réglages? Calibrer consiste à étalonner un appareil, en comparant les données obtenues avec des données de référence, de manière à obtenir par la suite une réplication fidèle des valeurs. Dans le domaine qui nous intéresse, il s’agit de comparer les données sorties de l’imprimante (dimensions d’un objet), avec les données de références, c’est à dire les dimensions données à l’objet, à l’aide d’un pied à coulisse, pour ensuite aller modifier dans l’imprimante elle-même (ici, en fait le firmware de la carte contrôleur), les valeurs qui pilotent ces différents mouvements. La calibration est directement liée à l’imprimante elle-même, alors que les réglages sont liès à l’impression, aux objets imprimés, plutôt qu’à l’imprimante, même si ils en dépendent, bien sûr.

Calibration de l’extrusion

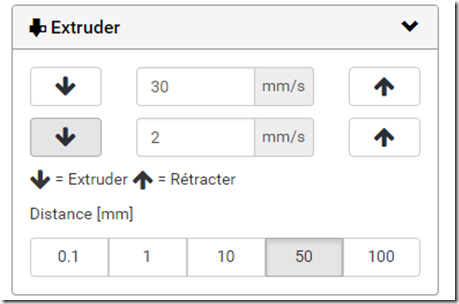

La toute première fonction de notre imprimante à calibrer est l’extrusion. Il s’agit de vérifier si la longueur de filament extrudée correspond effectivement à la longueur demandée. Le facteur d’extrusion est un des paramètres sur lesquels jouer dans les réglages, mais encore faut-il que la base de départ soit correcte.

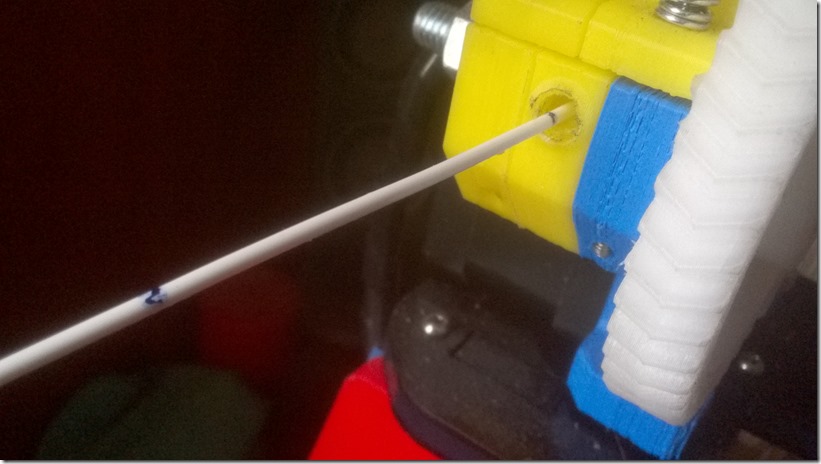

La méthode est très simple: on fait une marque sur le filament en sortie de l’extrudeur, on extrude une certaine distance, on mesure si la longueur de filament sortie correspond effectivement à la longueur demandée. Si oui, tant mieux, on passe à la calibration suivante, sinon, on va modifier dans le firmware la valeur indiquant à l’extrudeur le nombre de pas pas millimètre, et on recommence le test jusqu’à ce que la longueur extrudée soit égale à la longueur demandée.

Mon extrudeur est sans doute différent du votre, mais la méthode reste identique:

-1- Marque sur le filament à la sortie de l’extrudeur

-2- Commande extrusion 50 mm (Repetier Serveur)

-2- Extrusion de 50 mm, marque à la sortie comme en 1

-3- Mesure au pied à coulisse

La mesure est de 51,35 mm. Il nous faut donc faire une règle de trois (je ne serais pas surpris qu’aujourd’hui ça porte un autre nom), pour obtenir le nombre de pas par millimètre à indiquer dans notre Firmware. Dans mon cas, la valeur était de 900, ça nous donne donc (900/51.35) x 50, soit 876,33

(Image de l’EEPROM dans Repetier Serveur). Si vous n’avez pas directement accès à l’EEPROM de votre Firmware, il faut aller modifier ces constantes directement dans le(s ) fichier(s ) de configuration, et re-flasher dans votre carte contrôleur.

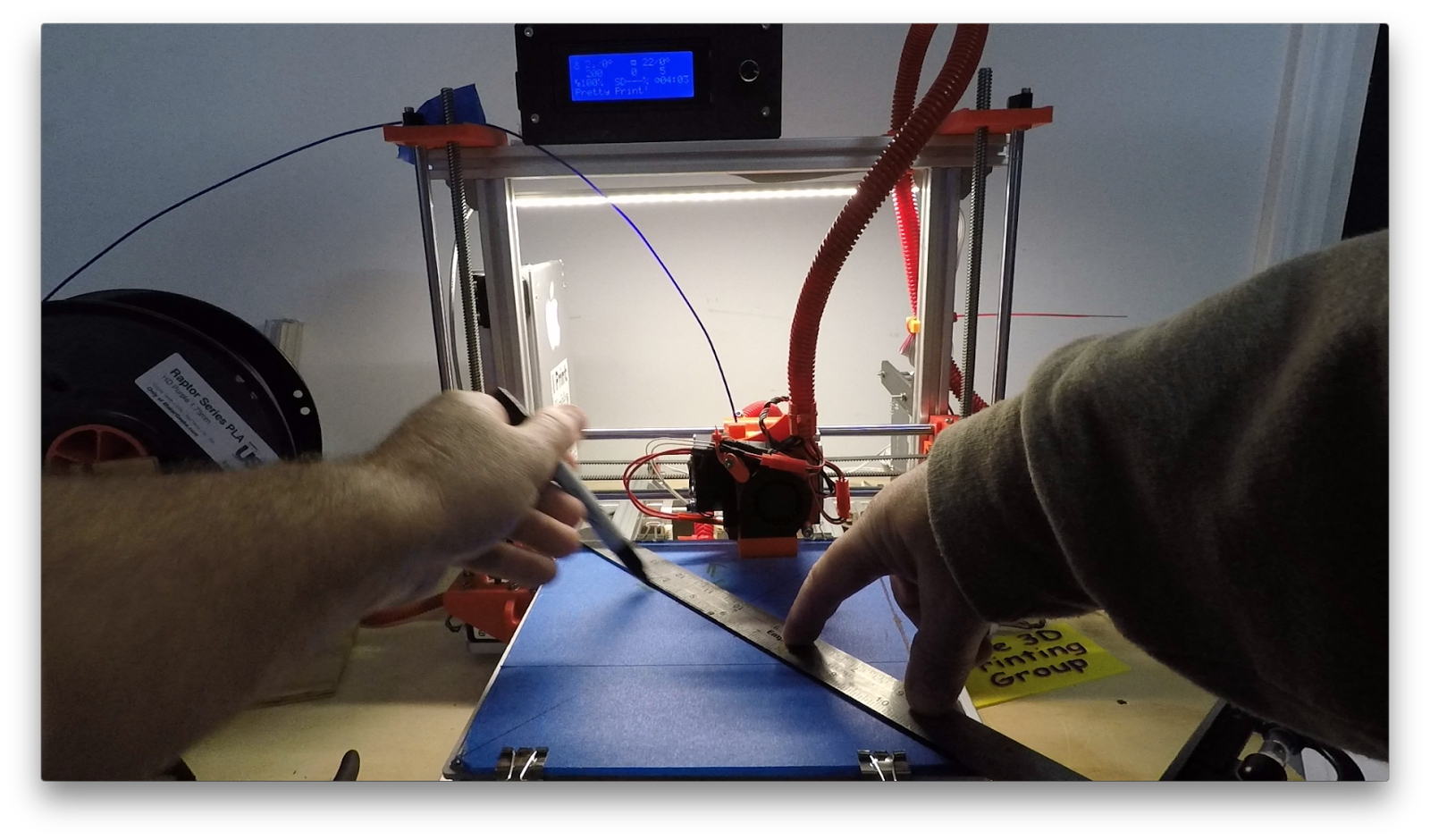

Calibration du Centre du Plateau Chauffant

Sur de nombreuses imprimantes, les positions des switches de fin de course en X et en Y ne correspondent pas exactement aux bords du plateau, et donc la position de la buse en X0 et Y0, position de référence pour votre impression, se trouve décalée, vers l’intérieur (rarement),où vers l’extérieur (plus souvent). Il faut donc mesurer ce décalage pour aller le reporter dans votre Firmware (EEPROM)

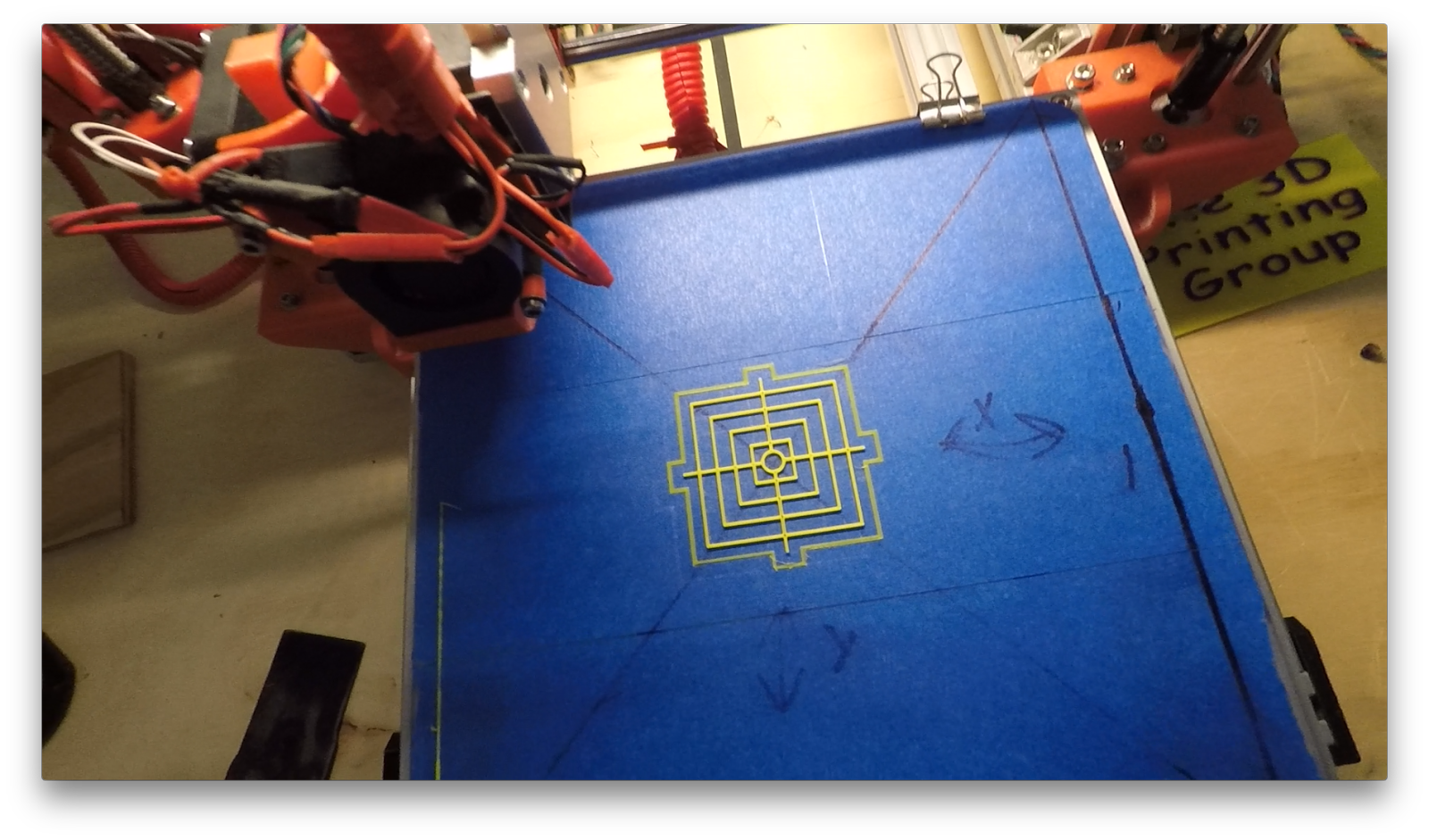

La meilleure manière de faire ceci me semble être d’imprimer une mire de centrage, telle que celle-ci: Centering Target – Thingiverse thing 1707911

La méthode, là encore, est très simple:

-1- Tracer 2 diagonales sur votre plateau. Le point où ces 2 diagonales se croisent est le centre de celui-ci.

-2- Imprimer la mire de centrage (en ayant pris bien soin de la centrer correctement dans le slicer…)

-3- Mesurer le décalage (les lignes de la mire sont espacées de 5 mm) en X et en Y

-4- Reporter le décalage dans le Firmware/EEPROM. (Paramètres X_MIN_POS et Y_MIN_POS, mais peut avoir un nom différent selon le Firmware)

-5- Imprimer à nouveau la mire pour vérification. Il se peut qu’il soit nécessaire de refaire l’opération plusieurs fois pour obtenir un résultat parfait:

Calibration X et Y

Un certain nombre de messages et de tutoriaux considèrent que ces valeurs ne devraient pas être calibrées, mais uniquement découler d’un calcul, où le nombre de pas par millimètres est le résultat d’une formule (simple) où

pas par mm = (pas moteur par tour x micro pas du driver) / (nombre de dents de la poulie * pas de la courroie) et son équivalent pour les vis trapézoïdales, où l’on va diviser par le pas de vis.

Ce calcul est parfait pour trouver la bonne base de départ, qui devrait être déjà la valeur utilisée dans votre Firmware. Seulement, indiquer qu’il ne faut surtout pas modifier ces valeurs est considérer que toutes les dimensions sont parfaites, fixes, “gravées dans le marbre”. Dans la réalité, il y a des tolérances, des variations, qui font que l’écart entre 2 indentations de la courroie peut ne pas être d’exactement 2 millimètres, de même que l’écart entre 2 dents de la poulie peut lui aussi ne pas être d’exactement 2 millimètres. La tension des courroies et d’autres facteurs mécaniques peuvent aussi influer.

Cependant, comme la plupart de ces tutoriaux l’indiquent, il ne faut SURTOUT PAS se baser sur un cube de 20 millimètres de cotés. En effet , vous allez calibrer pour 20 mm. Pas plus, pas moins. La bonne méthode consiste à déterminer l’écart type (déviation standard) sur plusieurs mesures, de manière à réduire cet écart.

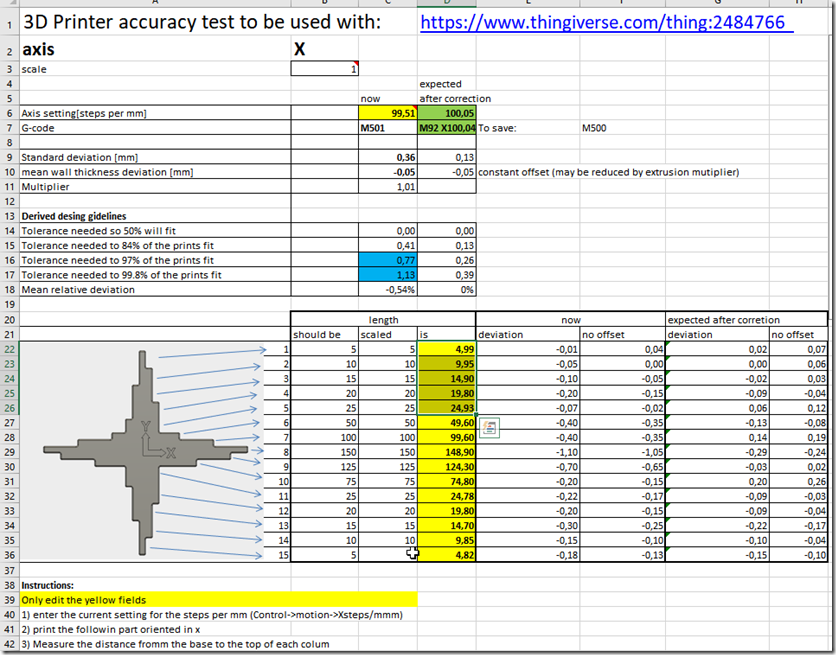

Dans ce but, je recommande fortement l’utilisation de la croix de calibration et de la feuille Excel qui l’accompagne: Calibration-Cross

Les valeurs mesurées sont entrées dans la feuille de calcul. Lorsque les 15 dimensions (par axe!) ont été entrées, la valeur “after correction” est le nouveau pas par millimètre à utiliser dans le Firmware. Attention à ne pas confondre X et Y qui sont sur 2 onglets différents.

Cette même feuille de calcul donne une indication des tolérances acceptables pour votre machine, indication très précieuse. Là encore, pour de bons résultats, il peut s’avérer nécessaire de répéter ce même test plusieurs fois. Pour ma machine, les corrections appliquées aux 100 pas par millimètres (valeurs obtenues par calcul) sont inférieures à 1%, mais c’est grâce à ces corrections que mes ronds sont ronds, et les trous au bon diamètre….

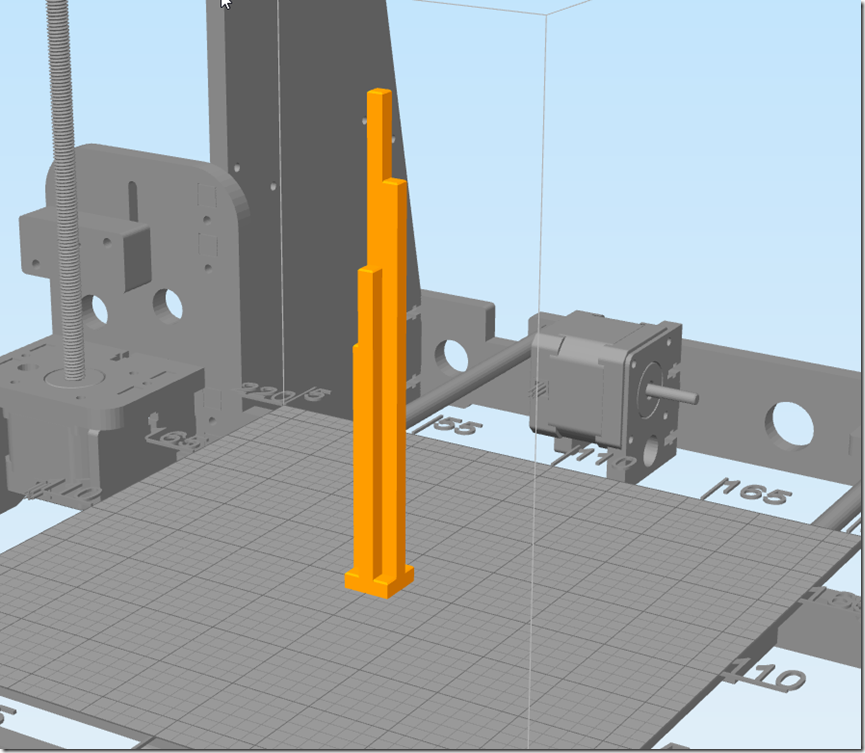

Calibration en Z

La même “chose” de Thingiverse comporte une tour à imprimer pour la calibration en Z, en suivant la même méthode; je ne vais pas m’étendre en détails sur cette calibration, le principe étant exactement identique, avec utilisation de la même feuille de calcul. Sauf gros problème mécanique, la correction devrait aussi être plus faible, si elle est nécessaire:

Il est recommandé de prévoir une “jupe” (skirt) à la base de cette tour pour l’imprimer, la surface sur le plateau étant faible, il y a des risques de décollement avant la fin, ce qui aurait pour effet de ruiner l’impression.

En guise de conclusion…

Les différentes étapes de cette calibration effectuées, votre imprimante sera plus fiable dans sa capacité à imprimer vos pièces précisément. Certains réglages seront peut-être nécessaires pour imprimer correctement les pièces utiles à cette calibration, mais elles peuvent aussi servir à ces réglages, sur lesquels nous reviendrons dans un prochain article. Par exemple, la mire de centrage, de par sa finesse et sa faible épaisseur, est très utile pour régler la première couche proprement.

Les copies d’écran sont faites en utilisant Repetier Server: https://www.repetier-server.com en conjonction avec Repetier Firmware https://www.repetier.com/firmware/v092/index.php

Selon les logiciels que vous utilisez, vous devrez peut-être éditer un fichier de configuration, puis flasher votre carte avec l’environnement Arduino, si vous ne pouvez pas modifier l’EEPROM interactivement, où utiliser des commandes en GCode pour faire la même chose. Nous reviendrons aussi sur ces différentes manières de modifier les paramètres internes à votre imprimante dans un futur article.

N’hésitez pas à laisser vos commentaires dessous l’article, et utilisez le Forum

excepté pour la calibration de l’extruder, je n’approuve pas cette méthode de calibration, bien qu’il faille évidement calibrer son imprimante.

1) les pièces étalons dépendent de la dilatation du matériaux utilisé (type, mais aussi la marque et les conditions d’impression (température ambiante…))

2) ces mesurent ne tiennent pas compte du diamètre de la buse, qui serait à soustraire de la mesure.

3) cela gauche du filament.

Je préfère donc mesurer le déplacement réel de ma buse:

Pour X et Y, un bout de mine de crayon dans ma buse, une feuille de papier bien fixée sur mon bed, et je pointe ma feuille avec ma buse en réalisant les quelques déplacements nécessaires. Une mesure bien précise et je fais ensuite mes calculs.

Pour le Z, une petite flèche indicateur au bout de mon Y (imprimée et fixée auparavant), quelques traces de feutre sur mes montants d’imprimante et la même procédure de mesure et de calcul.

Après, quand vous imprimez, il est conseillé d’ajuster vos pièces ou votre slicer au matériau utilisé, au pourcentage de remplissage… Bref si vous voulez des pièces très précises, cela ne dépendra pas que de l’imprimante.

A vous de voir votre méthode de calibration préférée…

Plusieurs choses: d’abord, je serais curieux de voir comment on fait tenir, sans qu’elle casse, une mine de crayon de 0.4 dans la buse du même diamètre. Une vidéo surt le sujet serait interessante.

Ensuite, bien évidemment que les pièces étalons dépendent du matériau utilisé. Il ne s’agit pas de faire de la théorie. Et bien évidemment que c’est largement préférable de faire ces pièces avec le matériau le plus couramment utilisé. L’idée de soustraire le diamètre de la buse est un total non sens!

Le déplacement réel de la buse (tête d’impression, en fait) aurait du sens s’il s’agissait de contrôler un laser, mais ça n’en a pas pour de l’impression 3D. En effet, une pièce imprimée avec une buse de 0.4 et une buse de 1.00 mm, par exemple, sera plus large de (1.00 – 0.4) x 2 = 1.2 mm, alors même que les déplacements sont parfaitement identiques. Il s’agit de mesurer un résultat imprimé, encore une fois, et pas d’une mesure qui n’a qu’une valeur théorique.

Bien évidemment chacun fait bien comme il veut. Mais pour information, la méthode décrite et utilisée par moi même m’a permis de fournir des pièces imprimées à l’industrie, ce qui tendrait à montrer que la précision obtenue correspondait aux critères de tolérance demandés. Et vous?

Bonjour et merci beaucoup pour cet article, il est de loin le plus sensé que j’ai pu voir sur le sujet. De mon côté je me permet juste d’ajouter une étape après avoir calibré l’extrudeur (sur 100mm plutôt que 50mm pour plus de facilité) je fais un cube évidé (hollow cube) avec des paroies de 2x le diamètre de la buse, je mesure au pied à coulisse et j’ajuste le flux pour tenir compte de la dilatation du matériaux avant d’imprimer la croix de calibration.

Ex: buse de 0.4, paroie de 0.8, résultat mesuré 0.83, j’ajuste le flux pour ce matériau à 96.39 %

Bonjour Sylvain, et merci pour cette contribution pleine de bon sens.

Bien cordialement,

Bernard

Mesurer des traits de crayon au 1/100 de mm ? Quelle blague !!!

Bonjour la précision !

Chacun sa méthode, pour la calibration des pas en X, Y, Z je fixe un pied à coulisse digital sur la machine et j’ordonne un déplacement de 100mm sur chaque axe. Ensuite comme expliqué plus haut je fais mon calcul et je modifie les pas dans la machine.