Traduit et adapté de l’original chez PreciseBits

La première question que la plupart des gens posent lors de l’utilisation d’outils au carbure pour couper du bois (et autres matériaux tendres) pour la première fois est: « Quelles sont les meilleures vitesses d’avance et de rotation« . Ce qu’ils veulent réellement savoir est: « Jusqu’à quelle vitesse je peux aller sans casser d’outil? Quelles sont les conditions optimum de coupe avec mon équipement?« . La vraie question est « Comment trouver le point d’équilibre pour usiner bois et plastiques? ». Si vous travaillez principalement le métal, dans la plupart des cas, le processus de sélection de la vitesse de rotation (tours/minute de la broche) et de la vitesse d’avance (vitesse de déplacement de la fraise dans le matériau), est relativement simple. Si vous travaillez du bois, où des matières plastiques, le monde n’est pas aussi gentil avec vous… Toutefois, il est possible d’arriver à une combinaison optimale de vitesse d’avance et tours/minute, pour trouver le point d’équilibre pour usiner bois et plastique, de manière fiable et reproductible, sans trop se prendre la tête.

La discussion qui suit suppose que:

- VITESSE réfère toujours à la vitesse de rotation de la broche en t/mn.

- AVANCE réfère toujours à la vitesse à laquelle l’outil se déplace dans le matériau travaillé (en mm/min).

- Vous avez mesuré le backslash sur les axes X et Y de votre fraiseuse CNC et ils sont tous deux inférieurs à 0.025 mm (1/4 de 1/10 de mm)

Dans n’importe quel matériau, les performances et la longévité de l’outil sont principalement influencés par:

- Densité et abrasivité du matériau

- Homogénéité (Densité et propriétés de découpe constantes d’un point à un autre)

- Pente d’avance (accélération et décélération)

- Avance

- Vitesse de rotation de la broche

Préparation du système.

- Nettoyez le récepteur de collet sur la broche, et le collet lui-même, avec ColletCare

- Mesurez l’excentricité (faux rond) du collet que vous allez utiliser pour le test. (Mesuré aussi bas que possible sur le blanc d’étalonnage)

- Utilisez l’interface de votre contrôleur logiciel pour établir l’accélération sur chaque axe. (Une accélération excessive peut casser l’outil prématurément)

- Déterminez le nombre de tours/minute maximum que vous pouvez utiliser pour couper le matériau testé avec cet outil

- Enregistrez cette donnée pour utilisation future

Vitesse et Avance spécifiques à certains matériaux

Sur les dernières 20+ années, nous avons collecté BEAUCOUP de données sur des matériaux spécifiques. Vous pouvez trouver cette information sur:

Avance et Vitesse

Lorsque le chip load augmente, ( plus grosse « morsure » par tour), la pression transversale sur l’outil augmente. Clairement, il est important de garder cet effort, résultat de cette pression, en dessous du point de rupture de l’outil. De l’autre coté, si la taille des copeaux enlevés est toute petite, il n’y a pas beaucoup de matériau coupé, et donc rien pour éliminer la chaleur des arêtes tranchantes de l’outil. En-dessous d’une certaine limite, l’outil devient trop chaud, et l’abrasion émousse les arêtes, rendant la fraise inutilisable. Dans le cas de l’usinage de thermoplastiques, des avances trop lentes conduisent aussi inévitablement à des spirales de copeaux fondant ensemble, ce qui peut boucher les spirales et amener la casse de l’outil. Habituellement le point de rupture est précédé par les copeaux fondants et s’amalgamant à la coupe faite au fur et à mesure que l’outil avance.

Il y a un autre aspect du chip load souvent négligé: alors que l’outil tourne et commence à couper le matériau, le matériau « coule » sur les surfaces internes et externes des spirales coupantes. Si le « flux » est trop rapide sur la surface externe (faible chip load), les bords tranchants vont s’émousser par abrasion. Si le « flux » de matériau est trop élevé sur les surfaces internes (chip load élevé), les débris coupés ne peuvent être évacués suffisamment rapidement. Avec aucune place où aller, le matériau comble la spirale, et l’outil casse. Lorsque les flux internes et externes sur les spirales sont équilibrés, l’érosion sur les bords tranchants reste symétrique et l’outil reste aiguisé plus longtemps. C’est ce que nous appelons le « Point d’Équilibre ». Cette combinaison quasi mystique de Vitesse et d’Avance est exactement ce que nous essayons de trouver!

La stratégie que nous allons employer est plutôt simplette. En utilisant la VITESSE déterminée ci-dessus, nous allons faire une série de coupes en augmentant graduellement l’AVANCE, et examiner les copeaux et l’entaille produite à chaque étape, pour trouver le point d’équilibre. Les caractéristiques du point d’équilibre pour bois et plastiques ont un certain nombre de points communs:

- Si votre AVANCE est trop lente pour la VITESSE (de la broche), le chip load est trop faible. Dans la plupart des bois, les copeaux seront une fine poussière qui va combler fermement la découpe, et devra être retirée à la main. Vous pourrez aussi peut-être apercevoir des traces de brûlures là où l’outil change de direction. Dans du thermoplastique, c’est la zone dans laquelle les copeaux sont si chauds qu’ils fondent ensemble et se soudent à la pièce travaillée, pratiquement ruinant le travail. Il y a aussi une TRÈS forte probabilité de casser l’outil.

Les flancs de l’entaille vont probablement faire apparaître un nombre importants de marques de coupe (si vous arrivez à enlever les débris)

- Si votre combinaison de VITESSE et d’AVANCE est correcte, les copeaux de bois et de plastique vous sortir comme des spirales bien formées avec très peu où pas du tout d’amoncellement dans l’entaille. Vous devriez être capable de souffler les débris avec de l’air à basse pression.

Les flancs de l’entaille et les bords supérieurs devraient être assez lisses montrant seulement des marques d’outils mineures.

- Si votre AVANCE est trop rapide pour la VITESSE de la broche, résultant en un chip load trop élevé pour que votre outils puisse s’en accommoder, l’outil va commencer à vibrer du fait que les spirales se remplissent de copeaux plus vite qu’elles ne peuvent les évacuer. Vous pouvez habituellement observer cela un bon moment avant que les forces latérales cassent l’outil.

Les flancs et les bords supérieurs de l’entaille vont commencer à montrer des marques de vibrations importantes. Dans le cas de plastique cassant, vous pouvez aussi voir le matériau se fissurer depuis les bords supérieurs.

Pour être certains de choisir un point de départ sûr, nous utilisons quelques règles de base pour définir la profondeur de la coupe, l’AVANCE et l’incrémentation d’avance. Dans la liste ci-dessous, D est le diamètre de l’outil testé.

- Profondeur de Coupe (Z)

- Bois tendres comme pin ou sapin (Janka < 1 000): Z = 2 x D

- Bois durs comme bouleau, cerisier, érable ou bois de rose (1 000 < Janka < 2 500): Z = 1 x D

- Bois extrêmement durs comme l’ébène et ipé ( 2 500 < Janka < 5 000): Z = 0,5 x D

- Thermoplastiques tels que PVC, ABS, acrylique et polycarbonate: Z = 1 x D

- Avance Initiale (F pour Feed Rate) Le but ici est de commencer avec une avance juste en-dessous du point d’équilibre de manière à ce que vous puissiez facilement voir la transition lorsque les copeaux changent d’une fine poudre agglomérée (où fondue) dans l’entaille, vers des copeaux bien formés facilement enlevés avec de l’air basse pression. Certes, ceci peut s’avérer difficile avec des outils de petit diamètre (D < 0.8mm), mais, lorsque vous toucherez le point d’équilibre, vous verrez plus de matériau complétement enlevé de l’intérieur de l’entaille se déposer sur le dessus du matériau que vous travaillez.

- Bois tendres comme pin où sapin: F = 0,02 x D x Nb spirales x VITESSE ( tours/minute) (2% de chip load par spirale)

- Bois durs comme bouleau, cerisier, érable ou bois de rose: F = 0.01 x D x Nb spirales x T/mn (1% de chip load par spirale)

- Bois extrêmement durs comme l’ébène et ipé : F = 0.01 x D x Nb spirales x T/mn (1% de chip load par spirale)

- Composites comme le G10, papier phénolique ou fibre de carbone: F = 0,07 x D x Nb spirales x T/mn (0.7% chip load par spirale)

- Thermoplastiques tels que PVC, ABS, acrylique et polycarbonate: F = 0,03 x D x Nb spirales x T/mn ( 3% de chip load par spirale)

- Incrémentation de l’avance (ΔF Delta F) Dans certains matériaux comme le pin, vous pouvez augmenter plus fortement la valeur d’incrémentation, parce que la transition vers la coupe au point d’équilibre est très graduelle, et il y a une certaine latitude dans la sélection de l’avance optimum. Dans d’autres matériaux, comme le G10 où la fibre de carbone, la transition est plus franche et la détermination du point d’équilibre bénéficiera d’un ΔF plus petit.

- Bois tendres comme pin où sapin: ΔF = 510 mm/minute

- Bois durs comme bouleau, cerisier, érable ou bois de rose : ΔF = 250 mm/min

- Bois extrêmement durs comme l’ébène et ipé : ΔF =250 mm/min

- Composites comme le G10, papier phénolique ou fibre de carbone: ΔF = 130 mm/min

- Thermoplastiques tels que PVC, ABS, acrylique et polycarbonate: ΔF = 130 mm/min

Pour des raisons de simplicité et d’uniformité dans la collecte des données, tous nos tests seront effectués avec la profondeur de coupe spécifiée ci-dessus. Avant de crier « faute » et de souligner que la plupart des usinages «dans le monde réel» impliquent une coupe beaucoup plus profonde dans le matériau, gardez à l’esprit que notre but est de rechercher autant de combinaisons avance/vitesse que possible, SANS casser l’outil. En enfonçant d’une profondeur D dans le matériau testé, nous minimisons les efforts sur l’outil et réduisons le risque de casse. Bien sûr, en pratique, vous pouvez enfoncer plus profond, mais vous devriez garder à l’esprit que la relation entre avance et profondeur de coupe est TRÈS souvent non-linéaire. Vous pourriez trouver qu’il est bien plus rapide de faire plusieurs passes peu profondes à haute vitesse d’avance, plutôt que de faire une simple passe profonde. C’est définitivement beaucoup plus « gentil » pour votre outil et les roulements de votre broche.

Quoi qu’il en soit, pour commencer:

- Programmez un jeu de rainures parallèles de 5 cm de long, espacées d’au moins 2 fois le diamètre (D) de l’outil que vous testez, utilisant l’avance déterminée ci-dessus comme point de départ.

- Réglez votre broche sur la vitesse « silencieuse » déterminée plus haut aussi.

-

Schématiquement, la séquence de coupe ressemble à ceci: Plongez l’outil de 1 Diamètre de profondeur ( profondeur de 3 mm pour un outil de diamètre 3 mm)

- Coupez la première rainure de 5 cm

- Amenez l’outil au-dessus du point de départ de la prochaine entaille

- Augmentez les tours/minute de ΔF:

- ΔF = 125 mm/min pour les outils d’un diamètre inférieur à 0,8 mm de Ø

- ΔF = 200 mm/min pour les outils où 0,8 < Ø < 3 mm

- ΔF = 250 mm/min pour les outils où Ø (diamètre) > (plus grand que ) 3 mm

- Note: Au fur et à mesure que vous gagnerez de l’expérience, vous sélectionnerez sans doute des valeurs de ΔF différentes pour déterminer plus précisément la meilleure AVANCE s’accordant à votre VITESSE. Nous faisons typiquement un test avec un ΔF assez grand pour isoler le voisinage général du point d’équilibre, ensuite nous fixons un ΔF inférieur pour nous rapprocher du meilleur point de fonctionnement.

- Coupez la seconde entaille

- Amenez l’outil au-dessus du point de départ de la prochaine entaille

- Augmentez à nouveau les tours/minute de ΔF

- Continuez de la même manière jusqu’à ce que l’une de 2 choses arrivent:

- La qualité de la coupe commence à se détériore de manière significative

- L’outil casse

- Quel que soit ce qui arrive, arrêtez le test et enregistrez l’avance maximum atteinte (Fmax) lorsque l’outil commence à faillir.

- Multipliez Fmax par 0.75 pour obtenir le point d’équilibre pour ces conditions de coupe

- Enregistrez l’information du point d’équilibre dans votre journal d’atelier, avec le matériau, les spécifications de l’outil, la profondeur de coupe, t/mn et vitesse d’avance optimale

Note du traducteur: Il est clair qu’enregistrer soigneusement les informations obtenues lors de ces tests vous sera très utile par la suite. Cela prend du temps, mais en vaut largement la peine. Ces test peuvent être faits manuellement, en modifiant la vitesse de la broche pour chaque entaille. Cependant, ils montrent aussi l’importance de pouvoir piloter la vitesse de rotation de la broche (t/mn) par le GCode précisément. Nous aurons l’occasion de revenir sur ce sujet. Si vous pouvez utiliser cette fonctionnalité dès maintenant, vous gagnerez pas mal de temps lors de ces tests systématiques.

Dans beaucoup de matériaux, vous remarquerez une réduction évidente de la qualité de la coupe lorsque l’avance devient trop rapide. Ceci arrive à cause du chip load (quantité de matériau coupé par chaque spirale) commençant à dépasser l’espace disponible entre chaque spirale, provoquant l’amalgame des copeaux à l’intérieur interférant avec l’action de coupe.

Regardez si vous voyez:

- Éclats / éraflures le long du bord supérieur

- Marques d’outils irrégulières, principalement du coté montant de la coupe

- Fissures sur les angles supérieurs de plastiques durs

- Une déflexion importante et une pointe « baladeuse » (ressemble parfois à une onde sinusoïdale peu profonde dans de longues sections droites)

En faisant plusieurs de ces tests, vous remarquerez que la combinaison optimale de vitesse et avance est BEAUCOUP plus proche du point de rupture de l’outil que du point où l’avance est si lente que la friction de l’outil en rotation commence à brûler le matériau (où fondre pour les thermoplastiques). La bonne nouvelle est que, lorsque vous aurez fait cela plusieurs fois avec des diamètres différents et une variété de matériaux, vous serez capable d’estimer approximativement le point d’équilibre (ou au minimum un bon point de départ) pour virtuellement n’importe quelle autre combinaison outil/matériau. Mais c’est le sujet d’un autre tutoriel.

Note: Si vous testez des matériaux très durs où cassants (comme de la nacre, où des métaux non ferreux), commencez avec une avance initiale résultant en un chip load d’un total de moins de 2%. Si vous testez un thermoplastique, ou n’import quel matériau ayant tendance à ramollir et fondre, sélectionnez une avance initiale résultant en un chip load d’un minimum de 4% pour éviter la soudure des copeaux et la casse de l’outil.

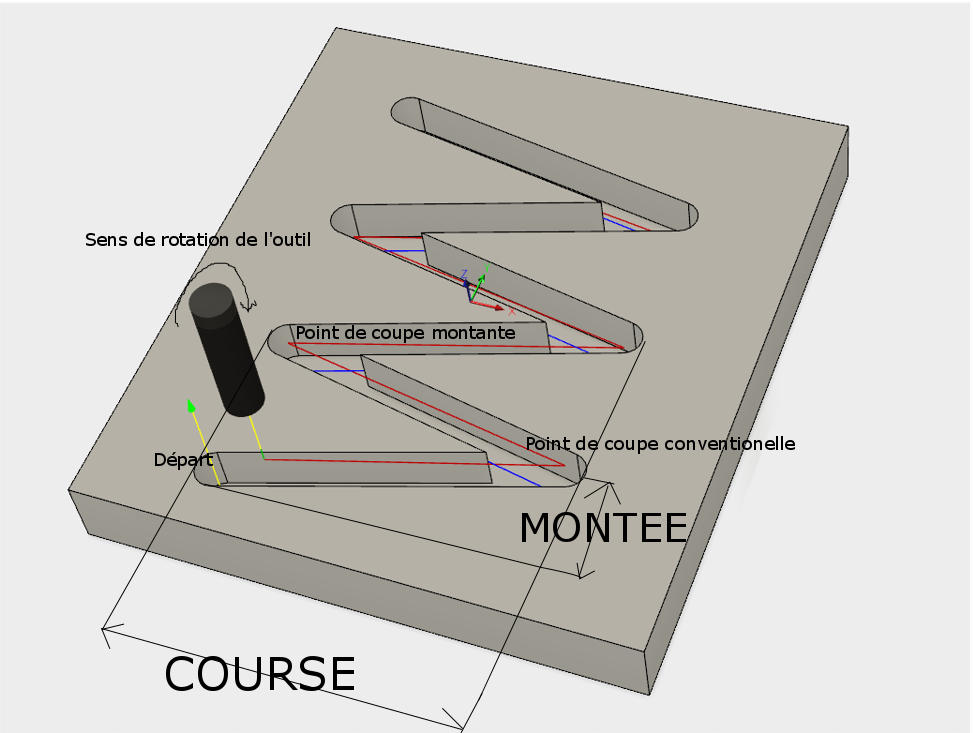

Un de nos clients Luthier nous a fait une objection valide à la méthode de tests ci-dessus. Il fait remarquer que lever l’outil au-dessus de la pièce entre chaque coupe ne reflète pas correctement les dynamiques de coupe rencontrées dans la plupart des opérations d’usinage. Un autre problème est qu’il ignore le fait que, dans des matériaux comme le bois qui a des propriétés de coupe différentes dans différentes directions, le test ne modélise pas avec suffisamment de précision ce qui arrive dans un vrai processus de coupe de bois. Après avoir essayé un certain nombre de stratégies de coupe, nous avons trouvé qu’un simple zigzag offre une excellente combinaison de facilité de programmation, représente correctement une coupe réelle, et offre une différentiation claire entre coupe montante et conventionnelle.

Procédez comme suit:

- La taille des COURSE et MONTÉE du motif dépend pour une grande part du diamètre de l’outil testé. Pratiquement parlant, nous n’utilisons jamais un motif avec une COURSE inférieure à 25 mm pour des outils d’un diamètre de 3 mm et moins, ni inférieure à 50 mm pour des outils de 3 à 6.4 mm de diamètre.

- Vous allez calculer la MONTÉE en vous basant sur le diamètre de l’outil. Nous n’utilisons jamais une montée inférieure à 2 fois le diamètre de la fraise.

- Réglez la vitesse de votre broche sur le nœud exempt de vibrations trouvé plus haut.

- Comme point de départ, utilisez le test d’avance ci-dessus

- Faites plonger l’outil de 1 fois le diamètre, faites le zig à droite, puis le zag de retour à gauche.

- Augmentez les tours/minute de ΔF:

- ΔF = 125 mm/min pour les outils d’un diamètre inférieur à 0,8 mm de Ø

- ΔF = 200 mm/min pour les outils où 0,8 < Ø < 3 mm

- ΔF = 250 mm/min pour les outils où Ø (diamètre) > (plus grand que ) 3 mm

- Note: Au fur et à mesure que vous gagnerez de l’expérience, vous sélectionnerez sans doute des valeurs de ΔF différentes pour déterminer plus précisément la meilleure AVANCE s’accordant à votre VITESSE. Nous faisons typiquement un test avec un ΔF assez grand pour isoler le voisinage général du point d’équilibre, ensuite nous fixons un ΔF inférieur pour nous rapprocher du meilleur point de fonctionnement.

- Coupez le zigzag suivant

- Augmentez à nouveau les tours/minute de ΔF

- Continuez de la même manière jusqu’à ce que l’une de 2 choses arrivent:

- La qualité de la coupe commence à se détériore de manière significative

- L’outil casse

- Quel que soit ce qui arrive, arrêtez le test et enregistrez l’avance maximum atteinte (Fmax) lorsque l’outil commence à faillir.

- Multipliez Fmax par 0.75 pour obtenir le point d’équilibre pour ces conditions de coupe

- Enregistrez l’information du point d’équilibre dans votre journal d’atelier, avec le matériau, les spécifications de l’outil, la profondeur de coupe, t/mn et vitesse d’avance optimale

La beauté de cette méthode réside dans le fait qu’elle modélise plus précisément les modes de coupe normaux en laissant les spirales dans le matériau. Ceci prend mieux en compte la chaleur qui monte pendant que du matériau est enlevé, et reproduit plusieurs des divers efforts subis par l’outil pendant des opérations normales. Une valeur ajoutée est que le motif en zigzag isole les effets de la coupe montante autour d’un angle aigu (coté gauche) des effets de la coupe conventionnelle (coté droit). Nous reviendrons plus en détails sur ce sujet dans des tutoriels futurs, où les conditions de ces angles aigus donnent une indication non ambigu du point d’équilibre.

[product_categories ids= »310″ parent= »0″]

Bonjour, merci beaucoup pour ce tutoriel très enrichissant, clair et pratique.

Merci!