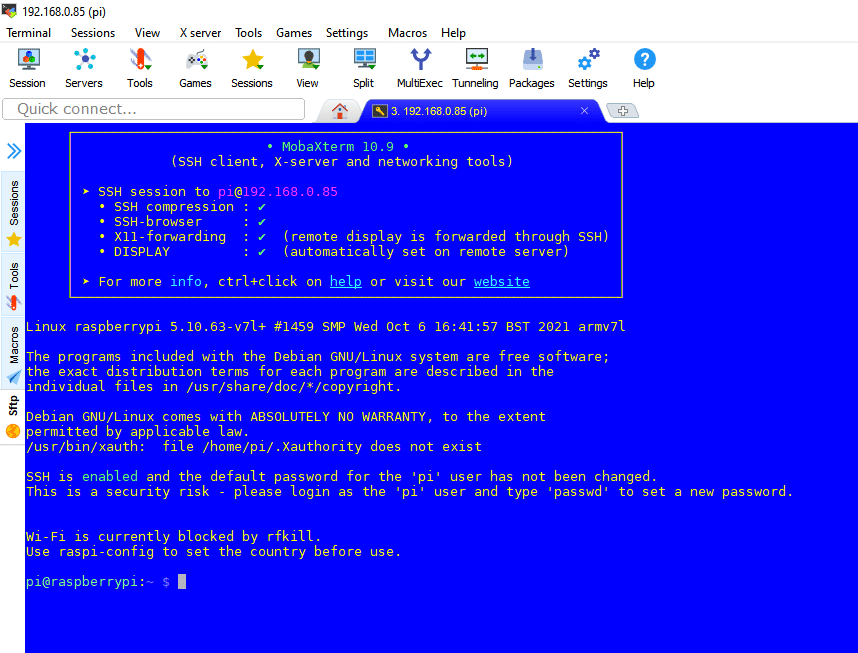

Raspberry Pi 4 pour piloter sa CNC, avec bCNC et/où CNCjs. On vous montre TOUT !

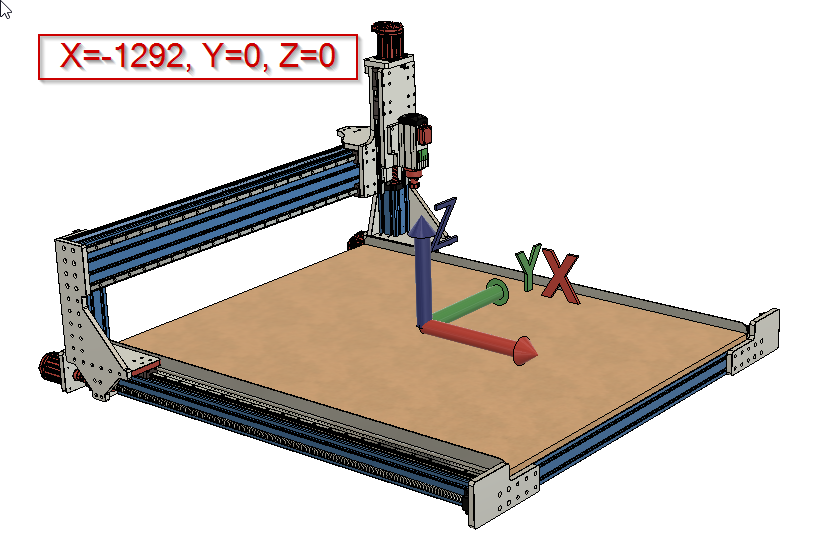

Il arrive très souvent de vouloir piloter sa CNC indépendamment de son PC. Une alternative bon marché est d’utiliser un Raspberry Pi (Abrévié en RPi pour la suite), sur lequel on va pouvoir se connecter à distance, où localement en lui adjoignant écran et clavier. Nous allons considérer une installation sans écran ni clavier, solution […]